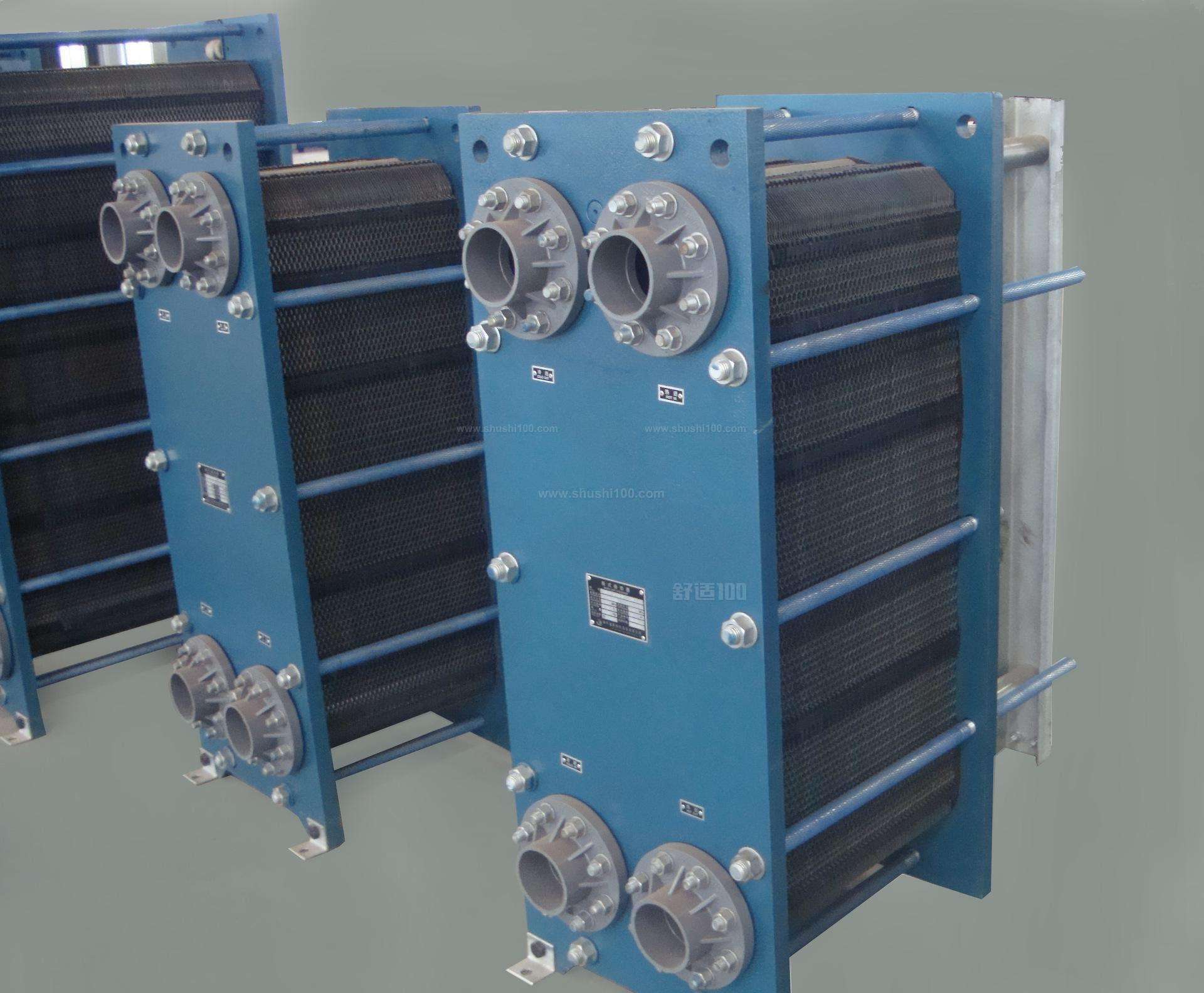

热交换器的类型有类型有很多种,目前主要的应用的就是板式热交换器,那么板式热交换器相较于其它换热器的优势有哪些呢?下面为大家详细的介绍一下。

⑴ 传热系数高

板式热交换器具有较高的传热系数,一般约为管壳式换热器的3~5倍。主要原因是流体在管壳式换热器的壳程中流动时存在着折流板—壳体,折流板—换热管,管束—壳体之间的旁路,通过这些旁路的流体,没有充分参与换热。而板式热交换器,不存在旁路,而且板片的波纹能使流体在较小的流速下产生湍流,湍流效果明显(雷诺数约为150时即为湍流),故能获得较高的传热系数。

⑵ 对数平均温差大

板式热交换器两种流体可实现纯逆流,一般为顺流或逆流方式。但在管壳式换热器中,两种流体分别在壳程和管程内流动。总体上是错流的流动方式。降低了对数平均温差。板式热交换器能实现温度交叉,末端温差能达到1℃;管壳式换热器不能实现温度交叉(即二次侧出口温度不能高于一次侧的出口温度)末端温差只能达到5℃ 。

⑶ NTU大

NTU表示相对于流体热容流量,换热器传热能力的大小。例如对于已定的传热系数K和热容量 GCp值,NTU的大小就意味着换热器尺寸的大小,即传热面积的大小。管壳式换热器的NTU约为0.2~0.3(平均0.25)。(BRS)板式热交换器的NTU约为1.0~3.0(平均2.0)。如在进行一次水14~9℃,二次水13~7℃,一次水流量60m3/h,二次水流量50m3/h换热时,NTU=(14-9)/1.5=3.33。若采用对称型(BRS)板式热交换器3.33/2.0 = 1.66≈2流程,A=95m2;而采用管壳式换热器,则3.33/0.25=13.32≈14流程,A=320m2。.

⑷ 耐温承压能力强

设计工作压力可达8MPa,设计工作温度达1000℃。

⑸ 大型化 单板面积达18m2,单台达10000m2。

⑹ 小型化 单板面积比A4还小。

⑺ 占地面积小

从⑶分析可知,由于板式热交换器NTU 大,故在换热量相同时,所需的换热器的尺寸也小。除此之外,板式热交换器的结构紧凑,单位体积内的换热面积为管壳式换热器的2~5倍,也不需管壳式换热器要预留抽出管束的检修场地,故板式热交换器的占地面积是管壳式换热器的1/5~1/10。

⑻ 重量轻

板式热交换器的板片厚度仅为 0.6~0.8mm,管壳式换热器的传热管厚度为2.0~2.5mm;管壳式换热器的壳体比板式热交换器的框架重量重得多;故在换热量相同时,板式热交换器所需的换热面积比管壳式换热器小,其重量约为管壳式的1/5。

⑼ 污垢系数低

垢系数约为管壳式换热器的1/10。其原因是板间流体的剧烈湍动,杂质不易沉积;板间流道死区少;不锈钢换热面光滑,附着物少;清洗容易等。

⑽ 能实现多种介质换热

若要进行两种以上介质换热时,则可在板式热交换器中设置中间隔板。中间隔板的结构,视换热介质的数目,中间隔板可设置一个,也可设置多个。管壳式换热器无法实现多种介质换热。

⑾ 清洗方便

把板式热交换器的压紧螺柱卸掉后,即可松开板束,卸下板片,进行机械清洗。

⑿ 通过改变换热面积或多流程组合适应新换热工况的要求。

⒀ 工作压力达8MPa

可拆式板式热交换器是靠垫片密封的,密封周边长,而且角孔的两道密封处的支撑情况较差,垫片得不到足够的压紧力,所以最高工作压力仅为2.5MPa。钎焊式、全焊板式热交换器改变了可拆式板式热交换器的密封形式,板壳式换热器改变了两种流体的进(出)口形式,提高了板式热交换器的工作压力。目前钎焊式、全焊板式热交换器承受的工作压力达3.5~4MPa,板壳式可达8MPa。在可拆式换热器中,通过在常规波纹板片上加筋形成波纹管状通道,除能强化传热之外,还增加了板式热交换器的承压能力。

⒁ 工作温度达1000℃

可拆式板式热交换器的工作温度决定于密封垫片能承受的温度,用橡胶类弹性垫片时,最高工作温度低于200℃。钎焊式、全焊式和板壳式密封不采用垫片形式,其工作温度与工艺有关,目前为-200~1000℃。

⒂ 当量直径大

宽—宽通道,宽—窄通道等大通道板式热交换器的当量直径de达28mm,有一侧或两侧可适用于含纤维、颗粒或高粘度介质的换热。

⒃ 适用流体的范围更广泛

可拆式板式热交换器受密封材料的限制,不适合某些流体。钎焊式、全焊式和板壳式不使用密封垫片,故可在高真空条件下使用,适用流体的范围也扩大了。

以上就是板式热交换器为大家分享的关于板式热交换器相较于其它换热器的优势的内容,希望对大家有所帮助。如果大家有更多的关于板式热交换器的内容需要了解的话,请及时的与我们联系。

Copyright © 2016~2017 版权所有:江苏豪特换热设备制造有限公司 ![]() 备案号:苏ICP备17015414号-4 技术支持:

备案号:苏ICP备17015414号-4 技术支持:

江苏豪特换热设备有限公司主营产品:板式热交换器,板式冷凝器,板式冷却器,热交换器等多种板式换热器型号,以及换热器的维修与保养清洗服务